雷达在导弹制导中的应用

在导弹制导中,雷达起着至关重要的作用。导弹发射后,需要通过雷达或其他传感器来引导其命中目标。

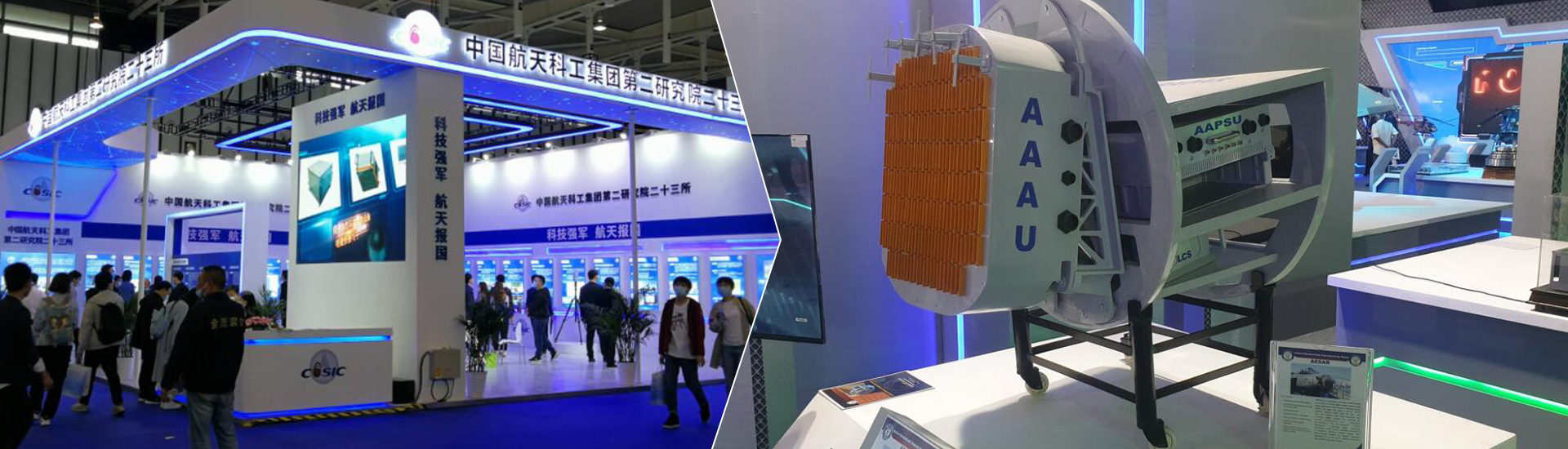

制导雷达是导弹制导系统中最重要的组成部分之一,它可以提供目标的精确位置信息,以帮助导弹追踪并命中目标。制导雷达通常工作在高频段,以获取高精度的目标位置信息。它还可以提供目标的运动轨迹信息,以帮助导弹调整其飞行轨迹以命中目标。

除了制导雷达外,导弹制导系统中还可以使用其他传感器和设备来提高命中精度和可靠性。例如,可以使用惯性测量单元(IMU)来测量导弹的加速度和角速度,以帮助导弹自主导航;也可以使用全球定位系统(GPS)来提供更精确的目标位置信息。

综上所述,雷达在很多领域都有着广泛的应用,为人们的生活和工作带来了便利。随着科技的不断发展和进步,相信未来雷达技术的应用前景将更加广阔。